材料及板厚:10钢,0.5mm。排样图:如图11-22b所示。即工位①冲导正销孔;工位②空工位;工位③冲切两端及中部废料;工位④冲切废料;工位⑤空工位;工位⑥弯曲;工位⑦空工位;工位⑧弯曲;工位⑨、⑩空工位;工位弯曲、切断。2)本模具采用中间载体,自动送料,导正销定位,连续分步弯曲的方法冲压。3)制件前端爪部弯曲采用斜楔39挤压摆动凸轮板44进行弯曲,下模也设计一对滑动模块45进行整形。......

2023-06-26

从优化设计的角度出发,除了考虑动作时间外,需要计算出脱扣器工作更合理、可靠性更高的弹簧参数,这时弹簧初始反力是其中一个重要的参考因素。例如在同样的工作位置、即弹簧一端固定位置不变的条件下,弹簧的初始反力较小时可能会引起脱扣器在振动等情况下出现误动作,从而不利于脱扣器的稳定工作。

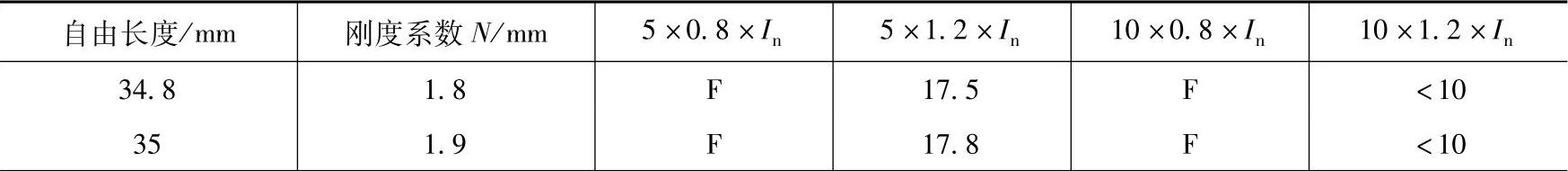

同时,从规模化工业生产的角度来讲,由于一批同样设计参数的弹簧,其原长和刚度系数存在不可避免的差异,为了提高脱扣器的工作可靠性,弹簧的容差性设计是必须考虑的一个问题。也就是说,能够满足选择性保护要求的弹簧原长和刚度系数最好存在一个范围,这样即使不同弹簧的参数存在一定的差异,也不会影响脱扣器的正常工作。

针对一额定电流为320A的脱扣器,从表4-9中可以看出,当弹簧原长大于35.8mm时,对于同一个弹簧原长值,符合设计要求的刚度系数会存在多个可选值;而对于同一个弹簧刚度系数值,符合设计要求的弹簧原长同样也存在多个可选值。因此,在下面的分析中,利用这种“重叠”,选择弹簧原长为36mm、刚度系数为2.4N/mm,给出了脱扣器在不同设计特征电流作用下的动态特性仿真结果。

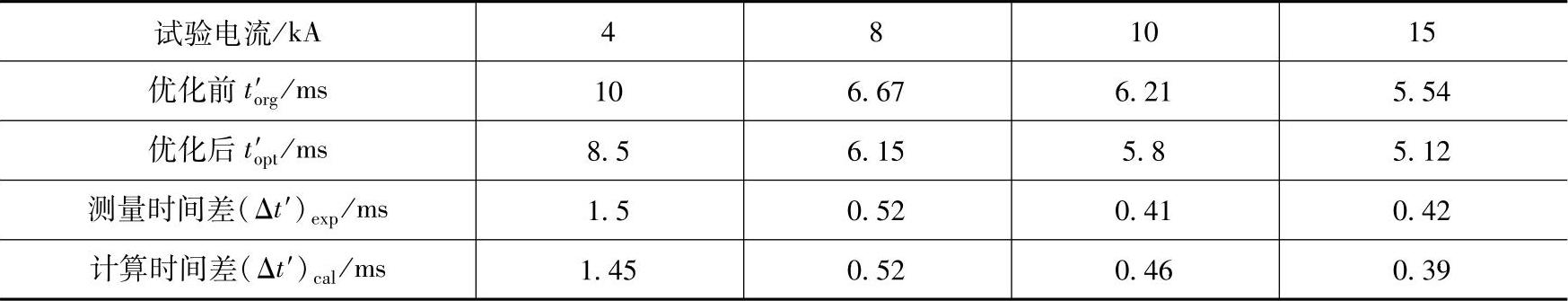

图4-31 当电流为4kA时的原方案和优化方案样机的测试结果

a)原方案 b)优化方案

表4-8 计算和实验结果的比较

表4-9 部分弹簧参数下脱扣器的动作时间仿真结果 (单位:ms)

(续)

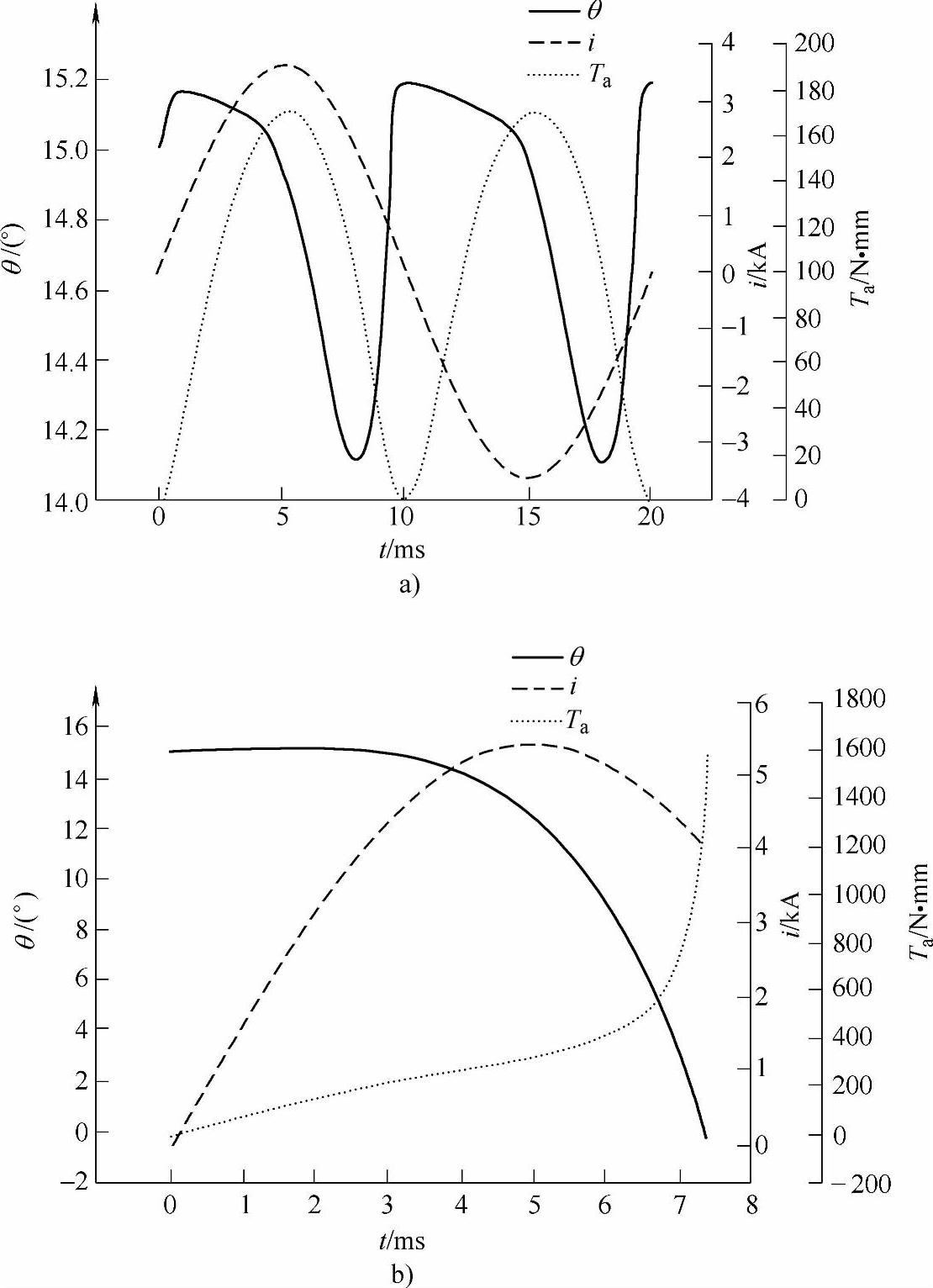

图4-32a和图4-32b分别给出了电流有效值I为10×In×0.8和10×In×1.2时脱扣器的动态特性计算结果,可以看出,在10×In×1.2电流作用下,脱扣器的衔铁和轭铁在7.4ms时吸合;而在10×In×0.8电流作用下,衔铁只能在一定角度内摆动(约1°),不能和轭铁吸合。

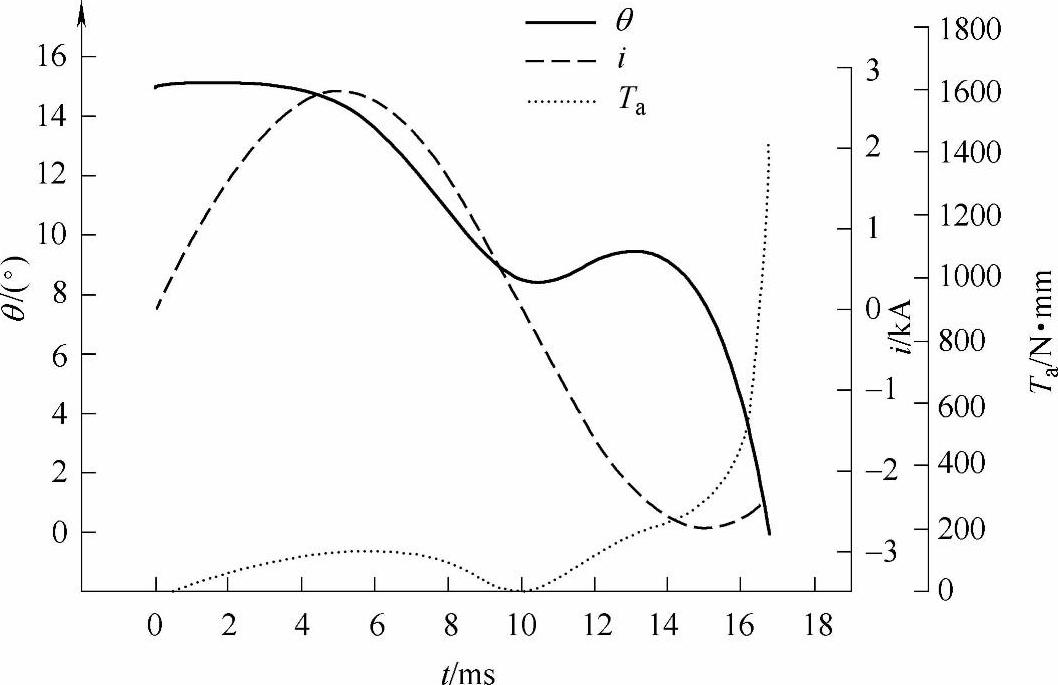

在5倍额定电流设置时,也会得出同样的结论,即在5×In×0.8电流作用下,脱扣器不能成功动作,而从图4-33所示的电流为5×In×1.2时的动态特性仿真结果可以看出,衔铁和轭铁的吸合时间大约是17ms。

图4-34a和图4-34b分别为I=10×In×1.2和5×In×1.2时,作用在衔铁上的电磁吸力矩Ta和反力矩Tr,从图中的Tr曲线中可以看出,当衔铁和轭铁即将吸合之前,反力特性存在一个凸起,即对应于脱扣力。

结合图4-34b和图4-33,可以看出,当I=5×In×1.2时,在10.5~13ms这一段时间内,衔铁在8.2°~9.6°存在回落,即向远离轭铁的方向运动,而吸力矩在9.2°~10.5°之间存在不单调的现象。

图4-32 10倍额定电流设置时,脱扣器的动态特性计算结果

a)I=10×320 A×0.8 b)I=10×320 A×1.2

图4-33 电流为5×In×1.2时,脱扣器动态特性的仿真结果

图4-34 吸力矩和反力矩随气隙角度的变化

a)I=10×In×1.2 b)I=5×In×1.2

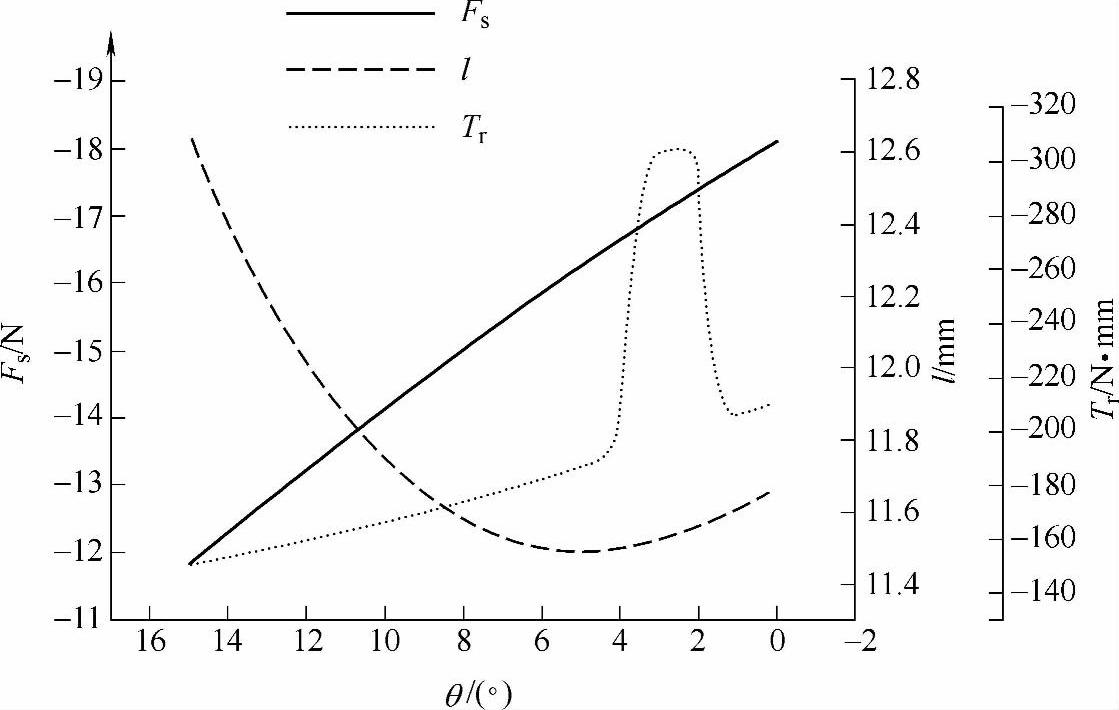

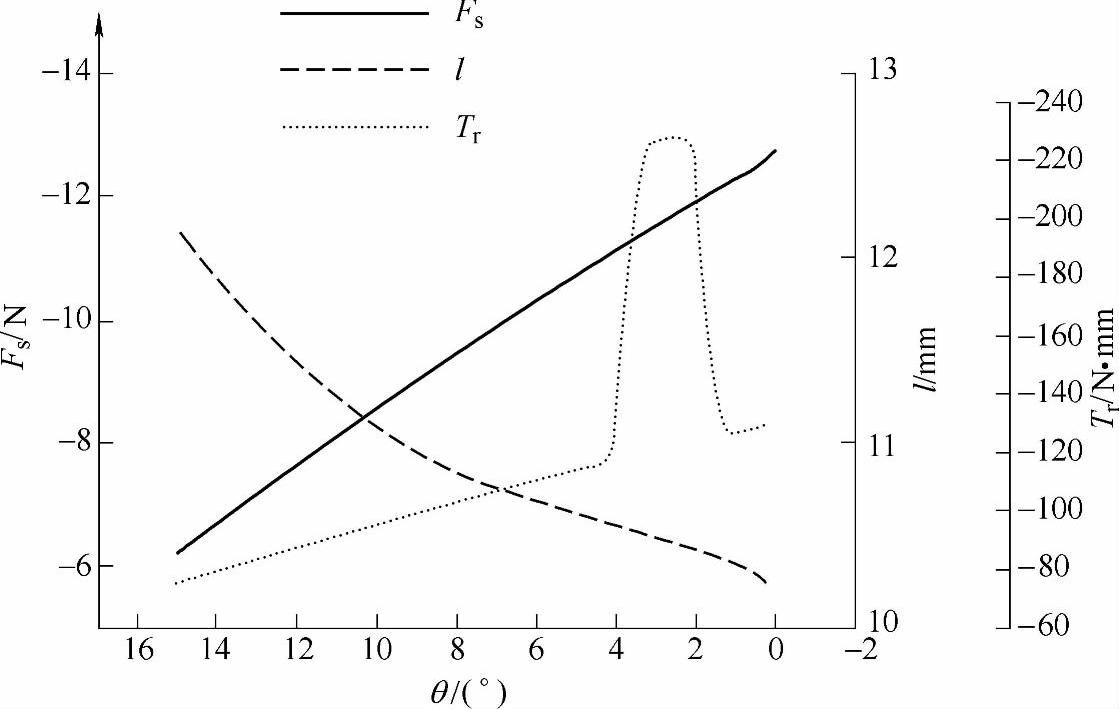

图4-35和图4-36分别给出了I=10×In×1.2和5×In×1.2时的弹簧力、力臂和反力矩随气隙角度的变化。可以看出,当I=10×In×1.2,衔铁和轭铁之间的角度小于5°时,力臂有所增加;而I=5×In×1.2时,随着衔铁向轭铁方向运动,力臂逐渐减小。因此,为了进一步缩短脱扣器的动作时间以提高塑壳断路器的限流性能,可以对反力弹簧的固定位置进行优化设计,使得在衔铁运动过程中,力臂持续减小,从而降低作用在衔铁上的反力矩,加速衔铁运动。

图4-35 I=10×In×1.2时,弹簧力、力臂和反力矩随气隙角度的变化

此外,从这两幅图中还可以清楚地对比出不同动作电流设置时反力及反力矩在数值上的差异。

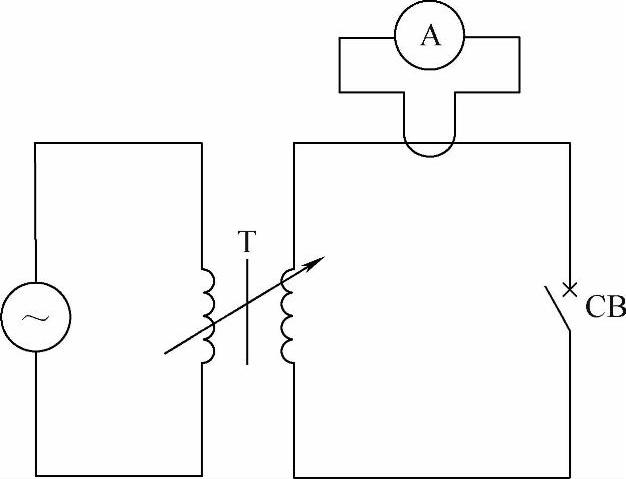

为了验证上述仿真方法和结果的正确性,也开展了相关的实验研究。实验接线如图4-37所示,将被试塑壳断路器接于回路中,通过调节调压器,将回路电压缓慢升高,同时通过电流互感器测量回路电流,当电流达到一定值时,磁脱扣器中衔铁将向轭铁运动,并最终吸合。记录此时的电流值,即为脱扣器动作电流有效值。

图4-36 I=5×In×1.2时,弹簧力、力臂和反力矩随气隙角度的变化

表4-10给出了所研究的塑壳断路器三相磁脱扣器动作电流的实验结果。为了对比,采用了两组弹簧进行实验,其原长均为36mm,而刚度系数分别为根据上述仿真结果、优化设计出的2.4N/mm,和不满足设计要求的3N/mm。

根据上述设计要求,对于不同的选择性保护设置,脱扣器动作电流存在一个范围。即当为5In设置时,动作电流范围为1280~1920A;当为10In设置时,其动作电流范围为2560~3840A。从表4-10中可以看出,当刚度系数为2.4N/mm时,脱扣器可以在上述电流范围内动作,而当刚度系数为3N/mm时,脱扣器的动作电流不符合上述要求。这就验证了针对具有选择性保护功能的塑壳断路器用磁脱扣器,提出的优化设计方法是有效的,弹簧参数优化设计结果可以满足工程需求。

图4-37 脱扣器动作电流实验原理图

表4-10 脱扣电流值实验结果

有关低压断路器的建模仿真技术的文章

材料及板厚:10钢,0.5mm。排样图:如图11-22b所示。即工位①冲导正销孔;工位②空工位;工位③冲切两端及中部废料;工位④冲切废料;工位⑤空工位;工位⑥弯曲;工位⑦空工位;工位⑧弯曲;工位⑨、⑩空工位;工位弯曲、切断。2)本模具采用中间载体,自动送料,导正销定位,连续分步弯曲的方法冲压。3)制件前端爪部弯曲采用斜楔39挤压摆动凸轮板44进行弯曲,下模也设计一对滑动模块45进行整形。......

2023-06-26

作为短路保护的电磁脱扣器对断路器的短路开断过程有重要作用,它的动作时间越短,越有利于提高短路开断性能,对塑壳断路器来说,更有利于达到操作机构动作与触头斥开过程的合理配合,防止动触头斥开后的跌落现象。所以实现电磁脱扣器的优化设计,一般可取动作时间最短作为优化的目标,而把几何尺寸作为设计变量。......

2023-06-15

图1-12 车刀切削部分的结构要素2.刀具的几何参数刀具静止参考系的各平面如图1-13所示。影响刀具合理几何参数选择的主要因素是工件材料、刀具材料及类型、切削用量、工艺系统刚度以及机床功率等。......

2023-06-26

ICC的时序优化受到不少参数的影响,其中不少参数会影响整个设计过程,包括布局、时钟树综合、布线等各个阶段的时序优化。较好的方法就是将该参数设置为TRUE,同时在不同时钟间设置上false path,使得ICC可以检查真实能发生的各种时钟情况。3)set_host_options-max_conres<N>,该命令可以使优化过程多核运行,N为ICC运行时的多核数量。11)时序设置检查。为了保证时序约束与设计符合设计人员的预期,需要在设置完相关参数后进行一次检查。......

2023-06-26

2)由于参数的输入可能改变刀具的运动轨迹,故执行G10L52前应撤销固定循环、刀具补偿等模态指令。3)除非必要,建议在程序中不要改变与编程无关的CNC参数,以避免发生事故。......

2023-06-25

方法验证是实验室针对标准方法或官方发布的方法的验证。如果只是对标准方法稍加修改,如使用不同制造商的同类设备或试剂等,必要时也应进行验证,以证明能够获得满意的结果,并将其修改内容制订成作业指导书文件。根据《GB/T 27417—2017合格评定 化学分析方法确认和验证指南》的规定,典型的需要验证的方法特性参数如表2-17所示[4]。......

2023-06-29

根据式,取加热体的导热系数为λj=24.8W/(m·K),可得加热体的热阻为双金属片材料为5J20110,形状为梯形。在5.6.1中提到,为了计算的简便,在进行热路计算时仅将加热体当作唯一热源。它们共同对断路器内部零件的温升产生影响。加热体占所有热源总和的百分比为16.6%。C3=mn×cn×0.166 断路器外壳为塑料,质量mk=0.29kg,比热ck=1100J/。C4=mk×ck×0.166 电磁铁等效热路的热容的单位为J/K。......

2023-06-15

相关推荐