表4-1示出了研究对象磁脱扣器动态特性计算的参数,为与实验结果对比。图4-10 脱扣器动作时间实验值与计算值对比表4-2 脱扣器动作时间实验值与计算值对比需要说明的是,式(4-4)为磁脱扣器动特性计算的通用方程,式中的衔铁转动惯量的求取,可利用ANSYS有限元软件来计算,为说明方法,取一平板形衔铁如图4-11所示。......

2025-09-29

电磁系统的动态特性的计算必须和电路方程及动铁心运动方程结合起来,同时还要使用电磁机构静态吸力特性。考虑单相短路情况下的电路方程,由于电磁机构动作时触头仍处于闭合位置,因此方程为

初始条件为

i|t=0=0

式中 L——线路的电感;

i——短路电流;

um——电压的峰值;

ω——电源频率;

φ——合闸相角;

R——线路电阻。

电磁机构的动作过程分为两个阶段,第一阶段从短路电流开始发生到电磁吸力克服反作用弹簧的反力作用使动铁心开始运动为止。在此过程中,动铁心一直处于静止状态,工作气隙固定为最大工作气隙,此时,应满足

Fδ+mg≤Ff

式中 Fδ——电磁吸力;

mg——动铁心的重力;

Ff——负载反力。

一旦电磁吸力足够大,使铁心开始吸合,则进入第二阶段。第二阶段从动铁心被吸合开始加速运动到动铁心与极靴之间的距离达到最小工作气隙为止。在此过程中对动铁心可写出如下运动方程:

(https://www.chuimin.cn)

(https://www.chuimin.cn)

求解上式的初始条件为

式中 m——动铁心的质量;

v——动铁心的运动速度;

Fδ——电磁吸力;

Ff——负载反力;

x——动铁心运动时的行程;

δ0——工作气隙的最大值。

用四阶龙格—库塔法联立求解方程(4-13)和(4-14),即可得电流i、电磁吸力F、动铁心速度v和行程x与时间t的关系,在每一次迭代中,吸力从脱扣器静态吸力特性曲线中通过二元二次插值获得,反力特性由用户在输入初始计算数据时输入。

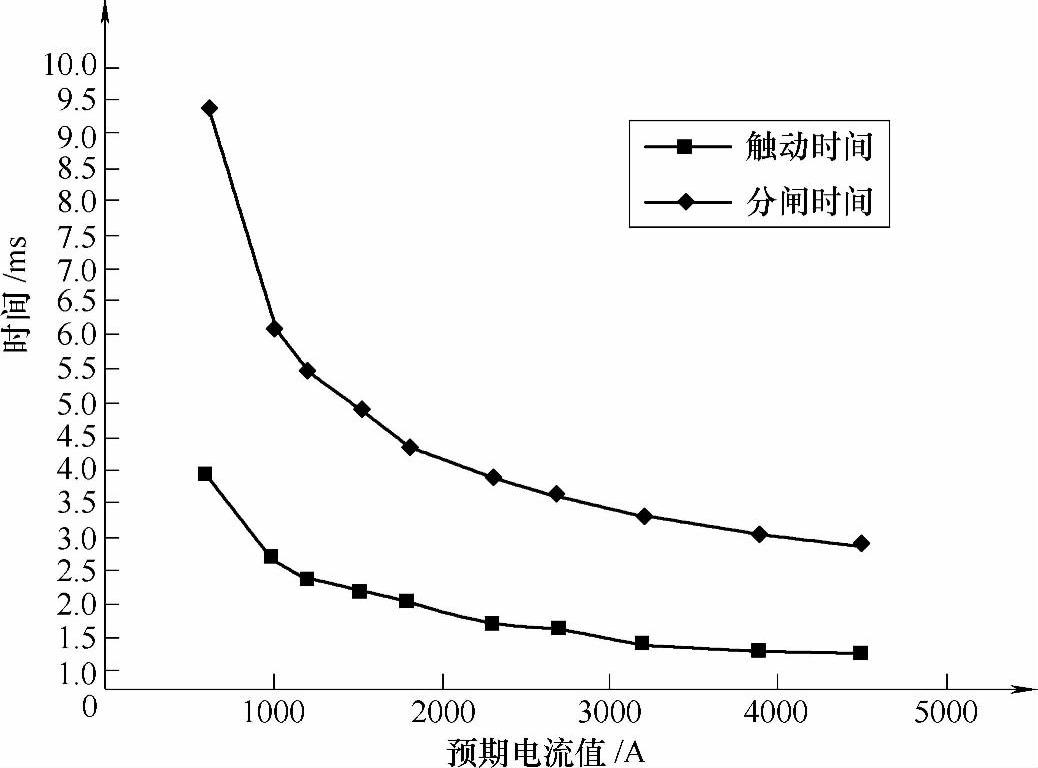

对一额定电流为63A螺管式脱扣器,用上述方法计算其保护特性,线圈匝数为2匝,反力弹簧的初始预压力为0.5N,弹簧刚度为100N/m,功率因数取0.9,合闸相角取0°。开始让预期电流为一小值,若输入不能使脱扣器动作,按一定步长逐步增加预期电流值直至动铁心开始动作,计算得出这一电流为615A,这一电流为脱扣器最小动作电流,即脱扣电流。然后逐步增加短路预期电流值,计算出它的脱扣时间,从而得到它的保护特性,即预期电流和脱扣时间的关系,如图4-19所示。从图中可以看出,脱扣器的触动时间和脱扣时间都随预期电流增大而减小,并且当电流增加到一定值时,两个时间变化越来越小。

图4-19 螺管式磁脱扣器保护特性的计算

采用拍合式脱扣器相同的实验方法,对额定电流为63A螺管式脱扣器样机进行10次测量,测得的平均脱扣时间为6.0ms,然后用本章采用的方法进行计算,得到的脱扣时间为6.5ms,相对误差为5.8%。

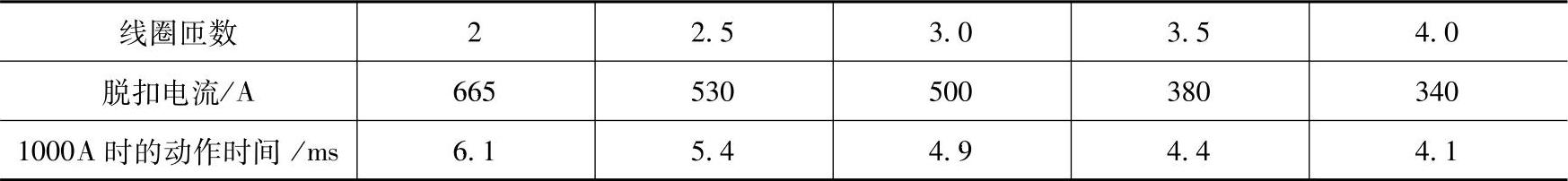

对上述样机,在其他参数不变条件下,改变其线圈匝数,用上述方法分别求得脱扣电流和开断1000A电流的脱扣动作时间见表4-4所示,由表中数据可以看出随着线圈匝数的增加,脱扣电流减小,这说明对额定电流小的脱扣器,可通过增加线圈匝数未使脱扣器达到设定的脱扣电流要求。由表中数据还可看出,当开断1000A电流时,脱扣器动作时间也随匝数的增加而减小,这对提升断路器的开断性能有利,这也是为什么小规格脱扣器常采用螺管式的原因。

表4-4 线圈匝数与脱扣电流及动作时间的关系

相关文章

表4-1示出了研究对象磁脱扣器动态特性计算的参数,为与实验结果对比。图4-10 脱扣器动作时间实验值与计算值对比表4-2 脱扣器动作时间实验值与计算值对比需要说明的是,式(4-4)为磁脱扣器动特性计算的通用方程,式中的衔铁转动惯量的求取,可利用ANSYS有限元软件来计算,为说明方法,取一平板形衔铁如图4-11所示。......

2025-09-29

图10-7应用运算曲线时网络化简将上述的计算步骤归纳为以下几点:网络化简,得到各电源对短路点的转移阻抗。查运算曲线,得到以发电机额定功率为基准值的各电源送至短路点电流的标么值。2)求各电源的计算电抗3)由计算电抗查运算曲线得各电源0.2s短路电流标么值由曲线可知,当xjs≥3,各时刻的短路电流均相等,相当于无限大电源的短路电流,可以用1/xjs求得。......

2025-09-29

磁脱扣器的静态场分析采用三维有限元方法,借助ANSYS有限元分析软件进行,包括载流导体内的电流场分析和脱扣器的磁场分析。脱扣器的三维磁场计算完毕后,与载流导体匝链的磁链ψ采用式(4-1)进行计算。图4-4 磁脱扣器载流导体电流密度分布在有限元分析中,模型的剖分对计算结果的精度有至关重要的影响,若剖分不合理,往往会造成很大的误差,甚至可达20%以上。......

2025-09-29

图7-1简单供电网如果线路中输送的功率一直保持为最大负荷功率Smax,在τh内的能量损耗恰等于线路全年的实际电能损耗,则称τ为最大负荷损耗时间。若认为电压接近于恒定,则由上式可见,最大负荷损耗时间τ与用视在功率表示的负荷曲线有关。试求线路及变压器中全年的电能损耗。对于已运行电网的能量损耗计算,此方法的误差太大,不宜采用。......

2025-09-29

分段计算法就是把时间分成一个个小段,在每一个小段时间内,把变加速运动近似地看成是等加速运动来解。为了提高计算精度,我们取时间段初和时间段末的加速度的平均值,作为计算每个时间段速度增量的加速度。图15-5切除故障瞬间的过剩功率图15-6转子摇摆曲线1—稳定;2—不稳定分段计算法的计算精度与所选用的时间段的长短(即步长)有关,Δt太大,固然精度下降;Δt过小,除增加计算量外,也会增加计算过程中的累计误差。......

2025-09-29

电力系统的短路故障通常称为横向故障,它指的是在网络的节点f处出现了相与相之间或相与零电位点之间不正常接通的情况。发生横向故障时,由故障节点f同零电位节点组成故障端口。造成非全相断线的原因很多,例如某一线路单相接地短路后故障相开关跳闸;导线一相或两相断线;分相检修线路或开关设备以及开关合闸过程中三相触头不同时接通等。图12-18用对称分量法分析非全相运行......

2025-09-29

图2-5 脱扣器动作的分闸过程仿真曲线图2-6 主轴转动过程中由五连杆到四连杆的转变a)t2前为五连杆系统 b)t2后为四连杆系统为了确定仿真模型是否符合实际情况,与塑壳断路器样机的物理特性是否一致。设计了一组实验,分别测试了断路器手动分合闸和脱扣分断过程中主轴角位移曲线。考虑到我们关心的主要是断路器机构的分断速度,对触头臂与挡块碰撞后的运动不作深入研究。因此,以动触头臂运动到最大角度为仿真结束时刻。......

2025-09-29

相关推荐