在分断过程中,触头的分断速度主要影响电弧电压上升速度,电弧停滞时间和电弧进入栅片的快慢。在对机构优化前,先来分析一些影响断路器操作机构分断速度的主要因素,例如:分断弹簧的刚度和杆件形状。增大主弹簧的刚度系数可以提高断路器的分断速度。可见,主弹簧刚度系数的提高能增大机构的开断速度,但同时增加了手动分合闸所需操作力,因而弹簧刚度的增加受到断路器手动操作力增大的约束。4)下连杆质心位置和质量影响最小。......

2023-06-15

通过对连杆机构模型的分析,可知影响断路器机构运动速度的因素有三方面:

1)分断弹簧的刚度系数,它对于分断速度的影响最明显。

2)以O1为参考点,轴A、B、C、O2的位置对分断速度的影响。

3)在轴的位置确定后,杆件质量发生变化时对分断速度的影响。

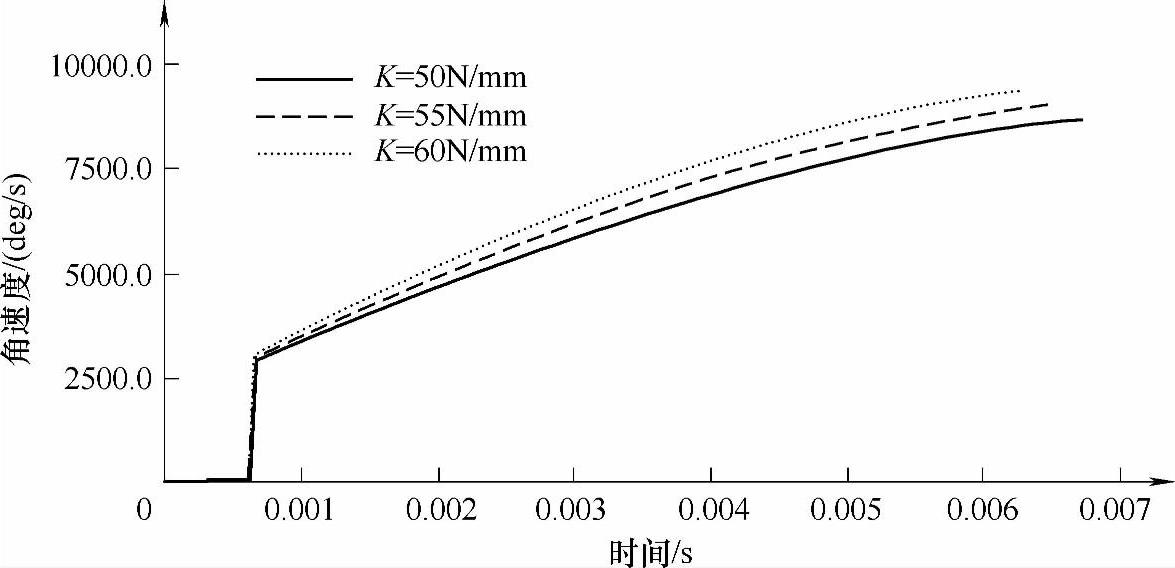

增大分断弹簧刚度系数可以提高断路器的分断速度。分断弹簧在50N/mm、55N/mm和60N/mm的刚度系数下,动触头达到最大打开角度所用时间分别为6.62ms、6.38ms和6.18ms,分断时间逐渐减小,分断过程中角速度测量曲线如图2-34所示。但是随着弹簧刚度系数的增大,手动合闸需要的合闸力也会随之增大,仿真结果表明,在上述三个刚度系数下所需的手动合闸力分别为76N、84N和92N。可见,通过提高刚度系数来提高分断速度是以手动合闸力的增大为代价的,所以单纯提高刚度系数是不可取的,要兼顾对手动合闸力的影响。

图2-34 不同刚度系数下的分断过程角速度曲线

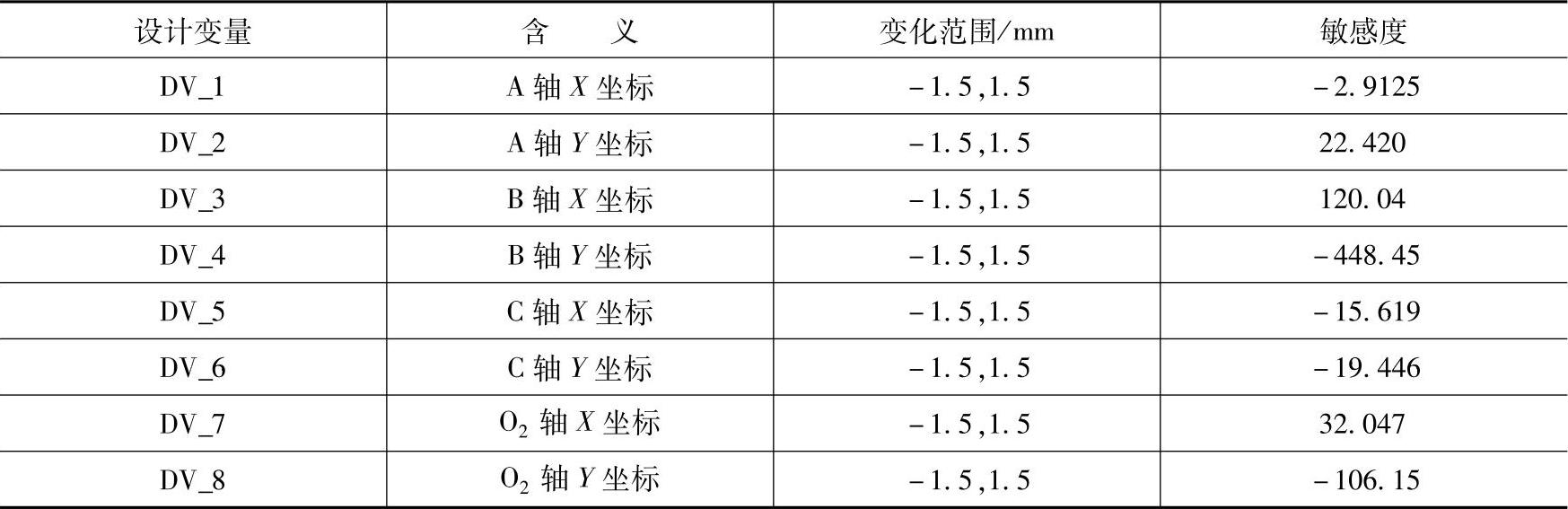

改变连杆机构的长度以及他们的相互位置关系可以改变运动速度,本次优化机构的主要工作就是从这方面入手。以图2-33中轴A、B、C、O2的x、y坐标为单独的设计变量,首先进行设计研究(Design Study)。

结合实际,对每个设计变量设定好变化范围,通过设计研究来观察其对角速度的影响情况,结果见表2-9。

表2-9 轴的位置设计研究结果

从表中可以看出,变量DV_3、DV_4和DV_8的敏感度相对较大,即轴B的x坐标和轴B、轴O2的y坐标对分断过程的平均角速度影响较大。可以进一步对这几个变量进行调整,进行优化分析(Optimization)以获得进一步的优化设计结果。

对此旋转式双断点断路器进行优化时,目标函数取动触头的平均角速度最大化;设计变量为在以上设计研究中敏感度较大的变量DV_3、DV_4、DV_8;约束关系为变量在规定的范围内变化。通过ADAMS软件的优化分析,在考虑三个变量同时变化的情况下,经过优化设计的迭代运算,找到每个变量的最优点,使动触头的平均运动角速度从5678.33deg/s提高到6162.84deg/s,提高幅度为8.55%,触头达到最大打开角度所用时间由6.38ms缩短到5.78ms,减小了0.6ms。优化前后的角速度曲线对比如图2-35所示。

在不同型号的低压断路器中,虽然操作机构的原理是相同的,但杆件形状有很大的不同,所采用的材料也可能不同,所以杆件的质量也是不同的。因此,以图2-33中的杆件f(动触头)、g(下连杆)、h(上连杆)和k(跳扣)的质量为设计变量,进行如上述所介绍的设计研究。各杆件的质量根据杆件本身质量的大小在不同的范围内变化,研究它们对分断过程角速度的影响。表2-10为杆件质量对角速度影响的设计研究结果。

图2-35 优化前后分断过程的角速度曲线

表2-10 杆件质量设计研究结果

从表2-10中可以看出:

1)下连杆的质量对分断过程角速度的影响最弱。

2)跳扣的质量对分断过程角速度的影响较弱。

3)上连杆和动触头的质量对分断过程角速度的影响最大,应注意采取适当措施,减轻其质量。

有关低压断路器的建模仿真技术的文章

在分断过程中,触头的分断速度主要影响电弧电压上升速度,电弧停滞时间和电弧进入栅片的快慢。在对机构优化前,先来分析一些影响断路器操作机构分断速度的主要因素,例如:分断弹簧的刚度和杆件形状。增大主弹簧的刚度系数可以提高断路器的分断速度。可见,主弹簧刚度系数的提高能增大机构的开断速度,但同时增加了手动分合闸所需操作力,因而弹簧刚度的增加受到断路器手动操作力增大的约束。4)下连杆质心位置和质量影响最小。......

2023-06-15

2)主偏角κr的影响主偏角κr对主切削力Fc的影响不大。但二者对切削力的影响程度不同,ap增大时,切削力Fc成比例地增大;而f增大时,Fc的增大却不成比例,其影响程度比ap小。当vc达到一定值后再增大时,切削力变化减缓,渐趋稳定。可见在不影响切削效率的前提下,为降低切削力,应增大切削速度而减小切削深度。......

2023-07-01

塑料品种很多,性能和用途各有差异。大多数塑料具有优良的电绝缘性,这是因为高分子内部没有自由离子和离子,所以不具有导电能力,但添加剂的加入会使得塑料的电绝缘性能产生一些变化。......

2023-06-26

模具图中的画法主要按机械制图的国家标准规定,考虑到模具图的特点,允许采用一些常用的习惯画法。即正面在冲模中大多数习惯采用简化画法画弹簧,用双点画线表示。......

2023-06-26

机械增压器直接由曲轴通过增速齿轮进行驱动,因而在低速状态其增压压力能缓慢上升,比涡轮增压器低速状态下的增压响应性更良好。这表示机械增压器比涡轮增压器具有更大的转矩输出和更为良好的响应特性。气波式增压器 气波增压器是把高压的排放废气能量传递到低压新气,以提高新气压力的类型,又称为压力波增压器。图7-36 涡轮增压器②动压涡轮式。此外,开发双涡流涡轮增压器,以降低排气干涉,提高发动机低速领域的增压压力。......

2023-06-28

西点中常用的食品添加剂有天然食品添加剂和化学合成添加剂两大类。天然食品添加剂是以动植物或微生物的代谢产物为原料,经加工提取所得的天然物质。2)膨松剂膨松剂又称疏松剂、膨胀剂,是制作蛋糕、饼干常用的一类添加剂,也是西点中常用的添加剂。3)赋香剂赋香剂是以改善、模仿制品香味和香气为主要目的的食品添加剂,包括香料和香精。面包改良剂是用来弥补面包原料品质不足、提高加工特性、改善成品品质的食品添加剂。......

2023-06-26

大龄儿童,也不能把电子产品当作保姆,由成人协助选择健康益智的App,并且应该是成人和儿童一起来互动,管理好使用时间。下面推荐的App有一些特别针对辅助沟通、情绪识别等自闭谱系障碍儿童核心需求,建议家长也可以自行搜索和选择。图片沟通辅助App能帮助语言障碍者建立实用的沟通技巧,有效地与他人沟通,并训练及促进他们的语言发展。Card-talk:仅支持ios系统,一款图片沟通辅助App。......

2023-07-26

相关推荐