如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2023-06-15

优化设计是ADAMS软件提供的一种复杂的分析工具。优化分析问题可归结为:在满足各种设计条件和在指定的变量变化范围内,通过自动地选择设计变量,由分析程序求取目标函数的最大值或最小值。优化的目标函数是一个数值表达式,可以表示质量、效率、总材料成本、运行时间和所需的能量等。可以选择在优化分析中是求取最大值还是最小值。设计变量可以是构件的质量、几何尺寸和力的大小等。优化分析中的约束是有条件的,这些边界条件能够直接或间接地消除无法接受的计算结果。

ADAMS软件内嵌的优化算法有DOT优化算法,OPTDES算法,这些算法已得到了世界范围内的广泛认可,对用户而言,进行优化设计只需要确定收敛容差和最大迭代次数即可。此外,用户还可自编写优化算法嵌入到ADAMS软件中。断路器机构优化设计所选用的优化算法是OPTDES-GRG(Generalized Reduced Gradient)算法。

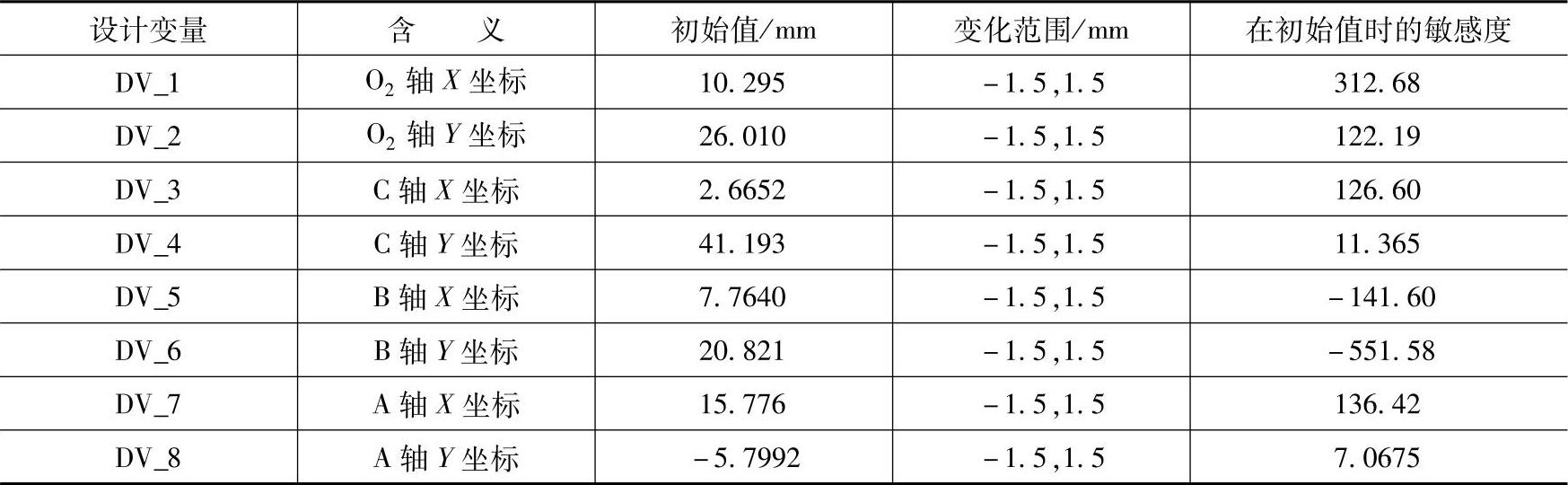

以图2-31中的触头主轴O1为参考点,操作机构关键轴A、B、C,O2的中心X,Y坐标为设计变量,进行设计研究。设置设计变量的变化范围见表2-6,观察每个变量对平均分断角速度的影响。

表2-6 轴的位置设计研究结果

以轴O2的X坐标变化为例,当轴O2离坐标原点O1最近时,触头转轴达到最大角度所需时间为10.73ms,当其离坐标原点O1最远时,到达触头主轴最大角度所需时间为8.89ms。

从表2-6中可以看出,变量DV_1、DV_3、DV_6、DV_7的敏感度相对较大,即轴O2、C、A中心的X轴坐标和轴B中心的Y轴坐标对分断过程中动触头主轴平均角速度影响较大。这一结论为进一步优化设计奠定了基础。

优化分析可以考虑多个设计变量同时发生变化时对样机性能的影响,并给出多个变量的最优配合,即使目标函数达到所要求的最佳值。优化分析的三个步骤如下:

1)确定最小化或最大化的目标函数。

2)选定要调整的设计变量。

3)定义必须满足的约束函数。

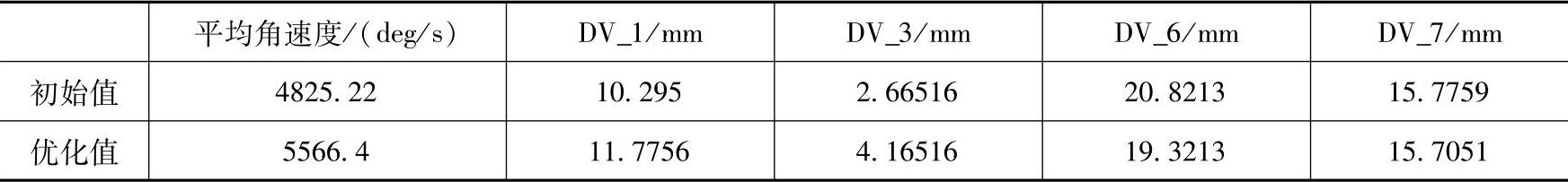

以触头主轴的平均角速度最大为目标函数,设计变量在指定的范围内变化。在优化过程中,ADAMS自动调整设计变量,以获得最佳目标函数值。表2-7为考虑DV_1、DV_3、DV_6、DV_74个变量时机构的优化分析结果。

表2-7 优化设计结果

从表2-7中可以看出,在考虑4个变量同时变化的情况下,经过优化设计的迭代运算,找到每个变量的最优点,使动触头主轴的运动速度从4825.22deg/s提高到5566.4deg/s,所用时间由9ms缩短到7.753ms,并能自动生成新的样机模型。在分断过程中,优化前后的动触头主轴角速度随时间变化的曲线如图2-32所示,1是优化前的角速度曲线,2是优化后的角速度曲线。以上分析结果可以作为设计五连杆型的塑壳断路器操作机构时的参考。

图2-32 优化前后的动触头主轴角速度变化

1—优化前 2—优化后

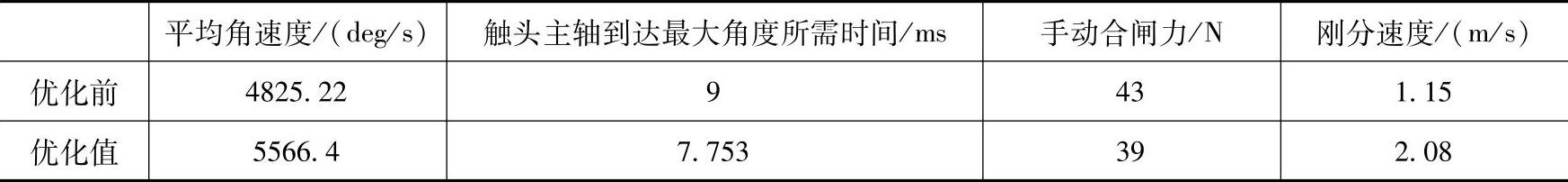

表2-8是优化前后一些仿真结果对比情况,仿真研究表明,一般需在手柄施加43N的力才能使该型号塑壳断路器合闸,机构优化后最小合闸力减小到39N,刚分速度由原来的1.15m/s提高到2.08m/s,说明了优化结果是合理可取的。

表2-8 优化前后结果对比

有关低压断路器的建模仿真技术的文章

如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2023-06-15

工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。进行参数组态前,需要添加工艺对象。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。图9-35 调试控制面板“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。......

2023-06-15

进入零件设计工作台操作参见1.1。单击工具栏内的图标,标注并调整圆的直径尺寸为10mm,圆心与V轴的距离为60mm,到H轴的距离为370mm,如图21-2所示。单击按钮,先看一下立体图效果,单击对话框内的按钮,生成曲柄零件的轴零件。图21-2 圆草图及其尺寸限制绘制矩形草图选中左边模型树中。矩形的长为500mm,高为100mm,垂直线到V轴的距离为250mm,矩形下面的边到H轴的距离为250mm,如图21-3所示。图21-4 矩形草图及其尺寸限制对实体开槽单击工具栏内的凹槽图标,出现对话框。......

2023-07-01

与通常的工业机器人手部相比,它的手指多于两个,常见的是三指或五指,而且手指上一般有关节,它的运动更为灵巧,具有更大的柔性。工件在手指内的定位精度直接影响到工业机器人系统的精度,因此在设计时应当着重考虑。......

2023-06-26

框架式断路器主要在配电网络中用来分配电能和保护线路及电源设备免受过载、欠电压、短路、单相接地等的故障危害。以国内某厂生产额定电流为2000A的框架式断路器为研究对象,这种断路器既有完善的保护功能,又能实现选择性保护,避免了不必要的停电,提高了供电可靠性。图2-44 智能型框架式低压断路器框架式断路器主要由触头系统、智能型脱扣器、手动操作机构、电动操作机构、固定板或抽屉座组成。......

2023-06-15

进入零件设计工作台操作参见1.1。单击工具栏内的图标,标注并调整内圆的直径尺寸为60mm,外圆的直径尺寸为100mm。多草图拉伸生成两个圆柱体单击工具栏内的图标,出现对话框。单击对话框内的按钮,生成主动轴零件。绘制矩形草图选中主动轴的底面。单击工具栏内的图标,将两条垂直线上下两端用水平线联接起来,如图13-1所示。单击对话框内的选项卡,在栏内填上零件的名称“主动轴”。在左边的模型树选中零件主动轴。......

2023-07-01

安装时应确保轴承碗正确锁紧,必要时使用专用工具。如果是散珠,则应在安装中轴前,将珠子分别装入轴承碗中,并利用润滑剂将滚珠固定在里面。实际上是,当轴挡轴碗式中轴还是主流时,很多职业车队的技师更多使用卡式轴承来提高中轴保养维修的效率。安装轴承后,装入防尘盖,以防止污染物落入五通中。调整轴挡轴碗式中轴 现在,尝试转动中轴,确保中轴能够正常旋转。......

2023-08-30

固定鸭舵式执行机构如图2 -13 所示。磁力矩电机由安装在引信体内的内转子线圈绕组和安装在舵部件内表面的外转子永磁体构成。由于在内转子线圈绕组中产生了电流, 因而会产生反电磁力矩, 该力矩与弹丸飞行过程中由旋转舵面产生的气动力矩相反。通过改变可调负载阻值, 可调节反电磁力矩。但在对弹丸的修正控制过程中, 必须保证弹丸依靠自身稳定性能稳定飞行。......

2023-06-15

相关推荐