如上所述,在触头未斥开前,作用在动触头上的电动斥力包括触头间由于电流收缩产生霍姆力FH和导电回路产生的洛伦兹力FL。断路器导电回路上洛伦兹力FL一直存在至电弧熄灭,与电流的平方近似成正比关系。忽略涡流的影响,采用恒定场的方程来计算电流密度和磁通密度的分布,这样可以分三步来完成电动斥力的计算。图2-17 洛伦兹力计算流程图而对于低压断路器来说,动触头一般是在一个对转动轴的力矩M的作用下打开的,如图2-18所示。......

2023-06-15

对断路器分断短路电流的动态过程进行仿真,需要耦合电路、电磁场和机械运动方程进行求解,通过对ADAMS软件进行二次开发,实现了这种耦合求解的问题。

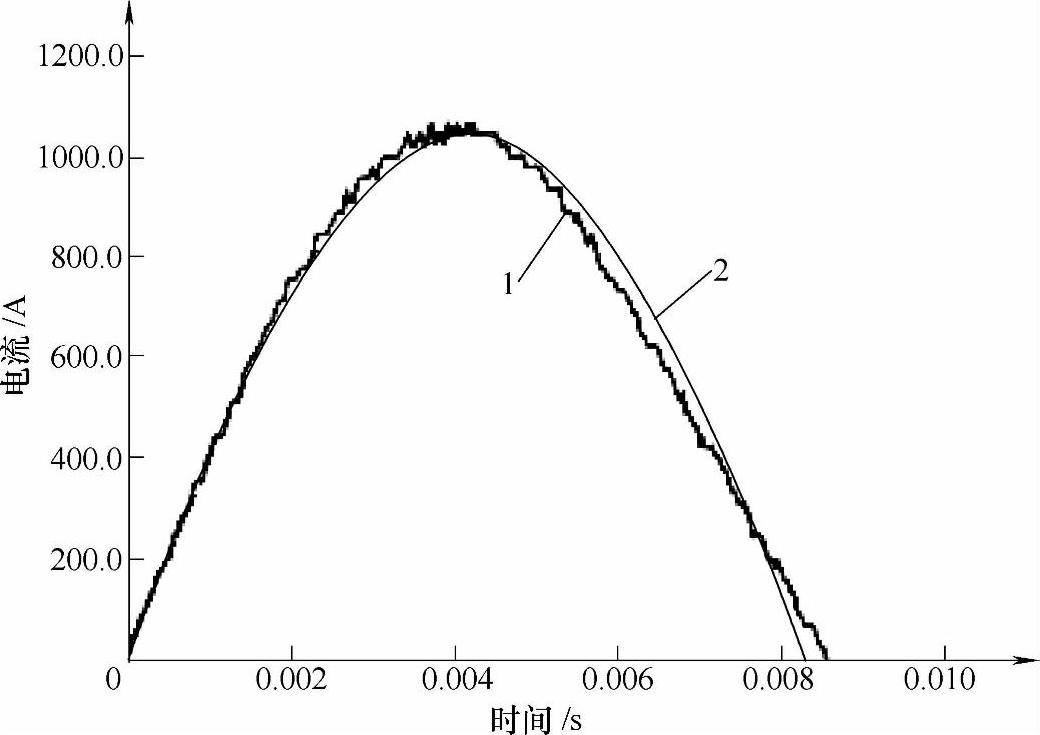

如图2-21所示,曲线1是试验短路电流波形(预期电流为10kA),曲线2是短路电流的拟合曲线,得到拟合曲线的计算公式为

I(t)=10386.51443sin(3.14t/0.00829) (2-9)

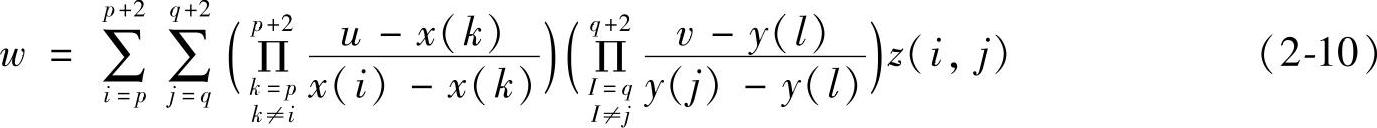

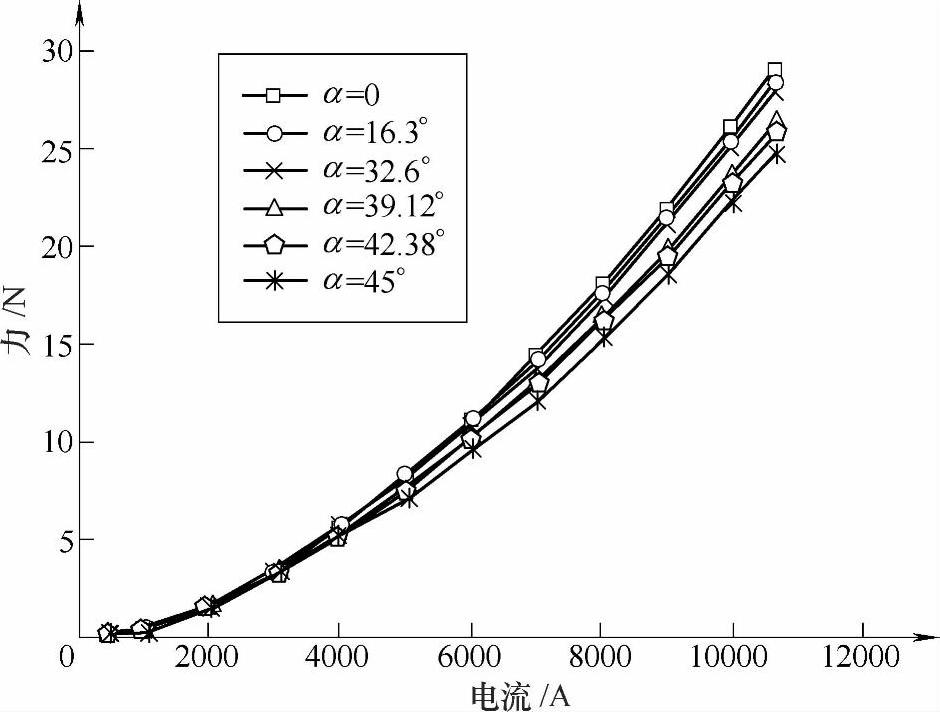

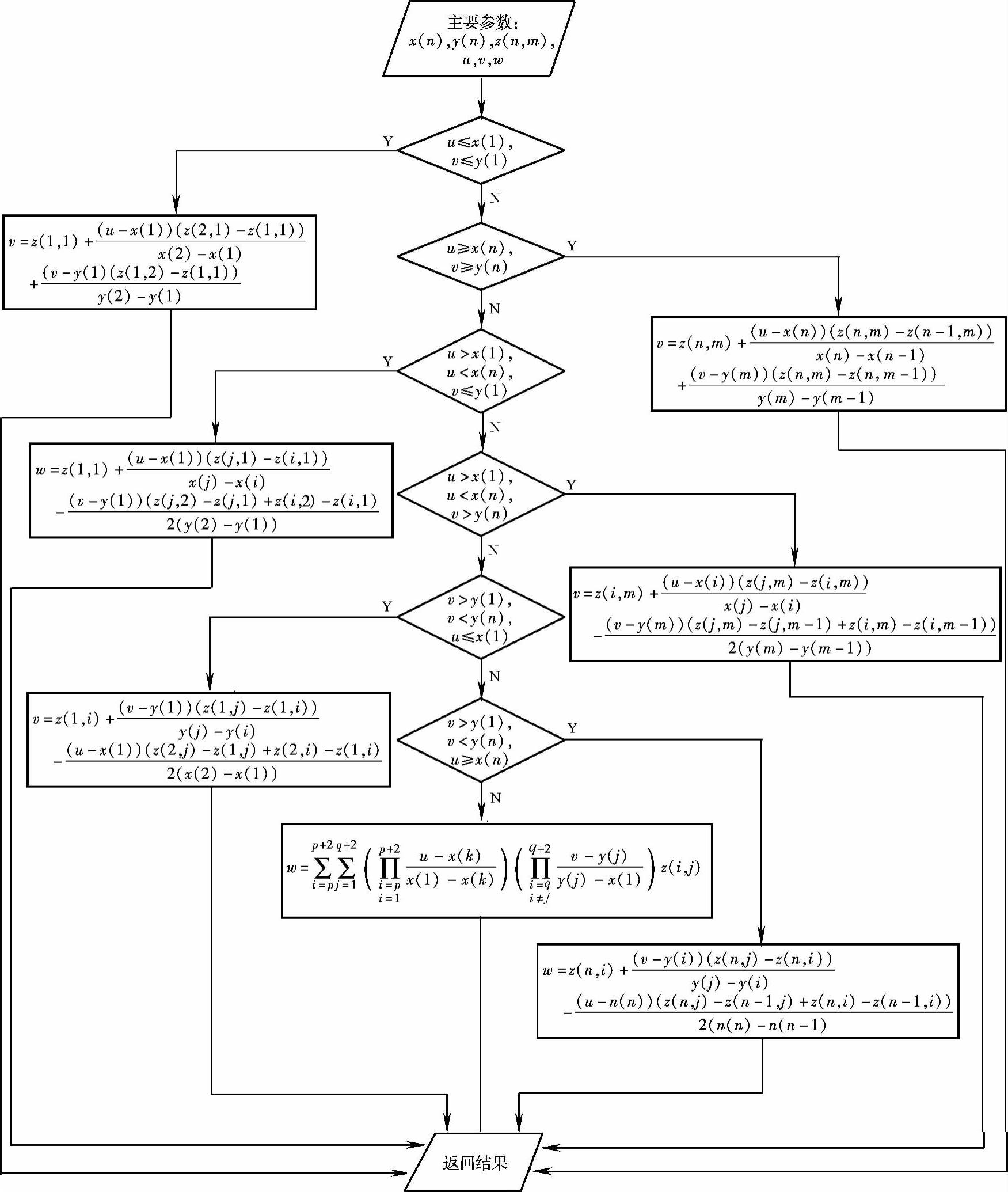

洛伦兹力是电流i和触头转角a的函数,即Fc=f(a,i)。将触头转角和电流值在其范围内各分成几段,利用ANSYS求出不同转角时的每一个电流值所对应的有限元模型的洛伦兹力,将计算得到一个二维数据表格,图2-22是不同触头转角下,洛伦兹力随电流变化的关系曲线。在动态仿真过程中,任何时刻触头转角、短路电流值下的洛伦兹力可通过数据表格中结果,运用二元插值技术求得。设触头转角a为x方向,电流值i为y方向,w为插值点对应的洛伦兹力值,对于任意给定的不是节点的插值点w(u,v),选取最靠近其的9个节点,其两个方向上的坐标分别为xp<xp+1<xp+2,yq<yq+1<yq+2,然后用二元三点插值公式(2-10)计算插值点(u,v)处的函数近似值w。此外,计算程序也对计算过程中可能会出现的几种边值情况进行了处理,二元三次插值计算的流程图如图2-23所示。

图2-21 试验短路电流波形及其拟合曲线

1—试验短路电流波形 2—短路电流的拟合曲线

图2-22 不同触头开距下,洛伦兹力与电流的关系曲线

ADAMS软件二次接口程序主要由以下步骤完成电动斥力的计算:

1)由解析式(2-1)计算霍姆力;

2)由式(2-9)计算对应该瞬间t的电流值;

3)在已知该瞬间电流和转角条件下,采用二元三点插值方法查取洛伦兹力;

4)将以上霍姆力和洛伦兹力计算结果之和,即电动斥力通过二次接口函数返回到AD- AMS。

图2-23 二元三次插值计算的流程图

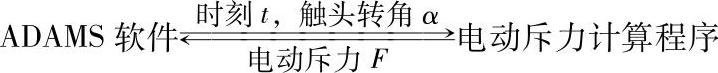

在机构分断过程的仿真中,可以从ADAMS软件中读到t时刻的触头转角值,通过接口程序求得一个可作为t+Δt时刻的电动斥力值,并带回到ADAMS软件中,如图2-24所示。同时,该力施加在断路器仿真模型中间相动触头中心位置上,通过这种双向不断的迭代计算,可仿真出分断短路电流的整个动态运动过程。

图2-24 分断过程的电动斥力的计算方法

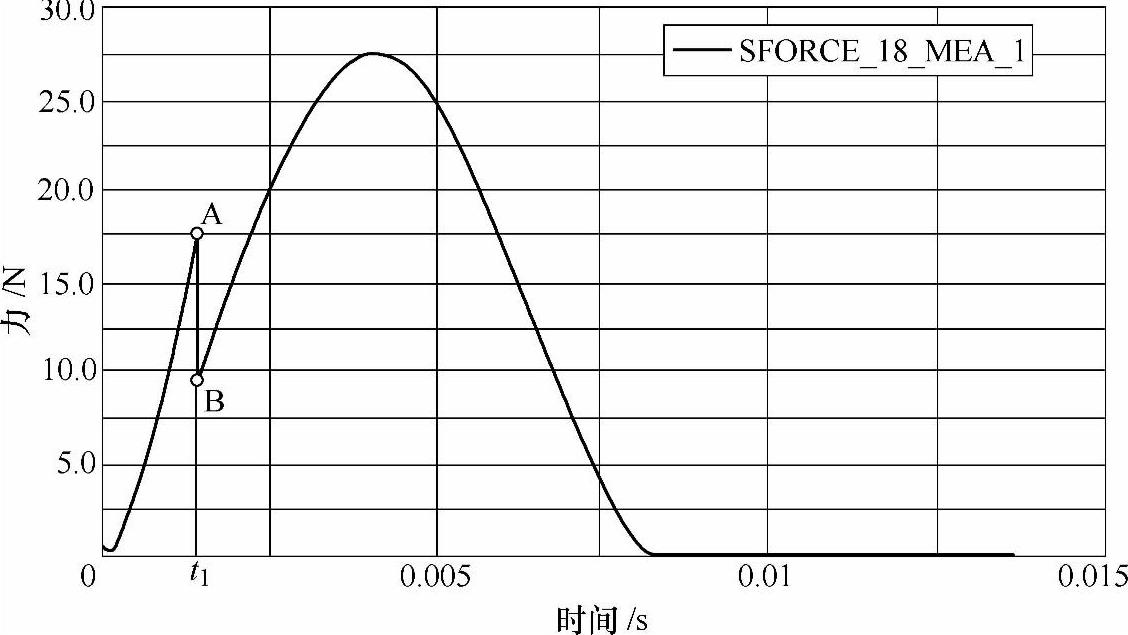

图2-25是分断过程作用在动触头上的电动斥力的仿真曲线。造成电动斥力在t1时刻,由A点突跳到B点是因为电动斥力克服触头扭簧,造成动静触头分离,霍姆力消失,之后洛伦兹力随短路电流发生近似正弦规律的变化。

图2-25 电动斥力的仿真曲线

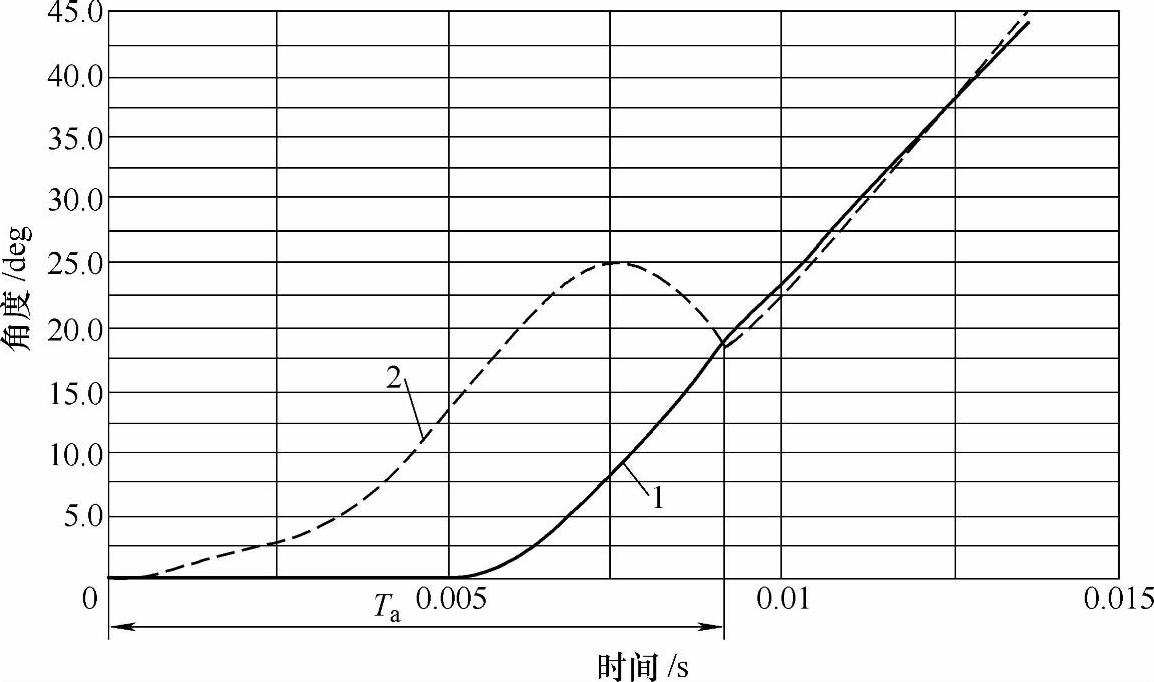

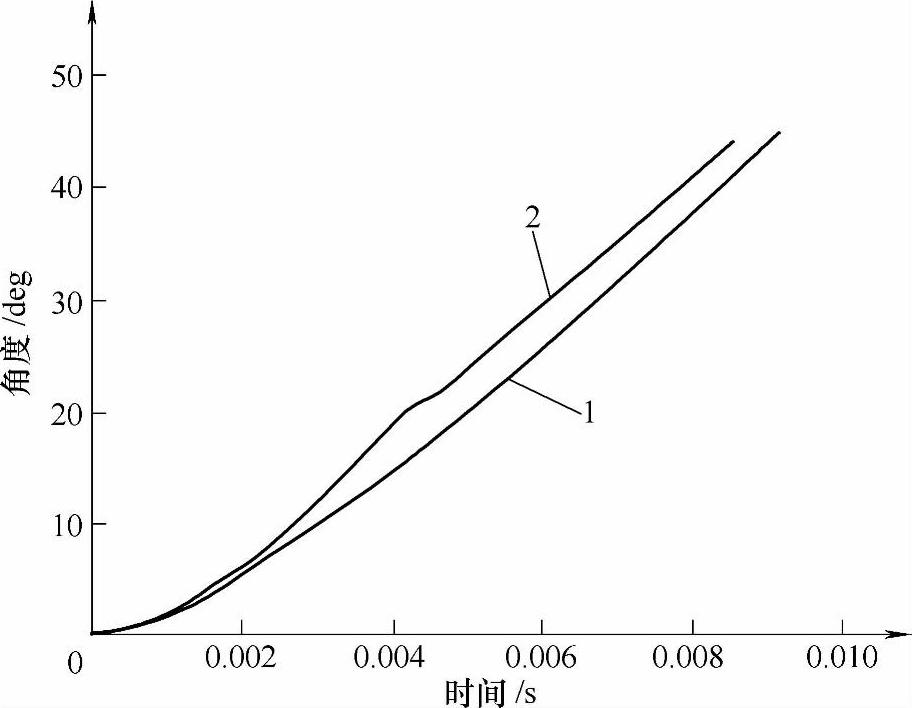

图2-26是计及电动斥力作用下的触头主轴角位移的仿真结果与实验结果对比,造成仿真曲线与实验曲线在最后阶段有差异的原因是没有考虑电弧气动斥力。图2-27是分断过程的触头主轴角位移和动触头角位移仿真曲线对比图。短路电流出现时刻是仿真分断过程的起点,由短路试验波形可知操作机构约在短路电流出现5ms后才开始动作,因此短路电流刚出现的一段时间内,脱扣器没有动作,所以机构没有动作,触头主轴也没有转动,主轴角位移曲线是条零值水平直线,但是随着电流的增加,当电动斥力足以克服触头预压力时,动触头被斥开一定角度。在短路电流起始阶段Ta时间内,由于霍尔姆力的消失和触头扭簧的扭矩作用,触头会发生回落现象,当脱扣器动作,机构冲过死区后,动触头将随着机构一起运动,从图2-27可清楚观察到在Ta阶段后,触头主轴角位移曲线与动触头角位移曲线重合,表明在Ta之后的动触头与机构是同步转动的如图2-28所示。与手动脱扣比较,由于短路情况下电动斥力的作用,提高了动触头分断速度,机构的动作时间缩短了约1ms。

图2-26 触头主轴角位移仿真与实验曲线的对比(预期电流为10kA)

1—实验曲线 2—仿真曲线

图2-27 计及电动斥力角位移的仿真曲线

1—触头主轴角位移仿真曲线 2—动触头角位移仿真曲线

如前面2.1.2节所述,计及电动斥力的开断过程仿真要采用脚本仿真,这是因为计及了电动斥力,开断过程分成两个阶段,第一阶段是跳扣不动作,动触头在电动斥力作用下与静触头分离,与此同时瞬时脱扣器在短路电流作用下,经过一定时间解开扣锁,使跳扣动作;随后进行第二阶段,第二阶段由于跳扣动作,机构主轴开始转动,带动动触头支架,当动触头支架追上动导电杆,动触头就在主轴带动下,向打开位置转动,直至开断过程结束。采用脚本仿真来实现上述开断过程,在第一阶段要在跳扣与地建立固定约束,让电动斥力去斥开动触头,经过5ms时间,瞬时脱扣器使跳扣动作,这时应解除跳扣与地的固定约束,让跳扣和机构主轴可以动作,这一过程直到开断过程结束。在ADAMS软件上实现上述脚本仿真可采用ADAMS/Solver命令集,即ACF(ADAMS/Solver Command File),具体操作:在执行菜单中选Simulate/Simulation Script/New命令,打开Create Simulation Script对话框,在下拉列表框中选取ADAMS/Solver Com- mands,呈现的对话框中系统提示:Insert ACF Commands here:,接着输入命令,可用手动输入方式也可用系统提供的命令列表中选取,完成计及电动斥力的开断过程脚本仿真的ACF命令集如下:

图2-28 手动脱扣与分断短路电流的触头主轴角位移曲线对比图

1—手动脱扣 2—短路脱扣(预期电流为10kA)

!Insert ACF Commands here:

SIMULATE/DYNAMIC,DURATION=5e-3,STEPS=100

DEACTIVATE/JOINT,ID=57

SIMULATE/DYNAMIC,DURATION=0.2,STEPS=300

仿真建模时,首先让跳扣对地建立一个固定约束,上述命令集中第一条为动力学仿真,DURATION为仿真持续时间,STEPS为仿真总步数,仿真持续时间取从短路开始到机构开始动作所需时间,即5ms;第二条为解除ID号为57的跳扣对地的固定约束的作用;第三条是在跳扣和主轴动作条件下进行动力学仿真,持续时间取得较长,即0.2s,是为了保证完成整个开断过程。

以上尽管只讨论了单相短路电流对机构动特性的影响,但类似方法也可引伸用于三相短路电动力的影响。

有关低压断路器的建模仿真技术的文章

如上所述,在触头未斥开前,作用在动触头上的电动斥力包括触头间由于电流收缩产生霍姆力FH和导电回路产生的洛伦兹力FL。断路器导电回路上洛伦兹力FL一直存在至电弧熄灭,与电流的平方近似成正比关系。忽略涡流的影响,采用恒定场的方程来计算电流密度和磁通密度的分布,这样可以分三步来完成电动斥力的计算。图2-17 洛伦兹力计算流程图而对于低压断路器来说,动触头一般是在一个对转动轴的力矩M的作用下打开的,如图2-18所示。......

2023-06-15

在分断过程中,触头的分断速度主要影响电弧电压上升速度,电弧停滞时间和电弧进入栅片的快慢。在对机构优化前,先来分析一些影响断路器操作机构分断速度的主要因素,例如:分断弹簧的刚度和杆件形状。增大主弹簧的刚度系数可以提高断路器的分断速度。可见,主弹簧刚度系数的提高能增大机构的开断速度,但同时增加了手动分合闸所需操作力,因而弹簧刚度的增加受到断路器手动操作力增大的约束。4)下连杆质心位置和质量影响最小。......

2023-06-15

根据已有的研究成果,框架断路器动导电杆上70%的电动斥力来自于触头区域电流收缩引起的Holm力,其余来自导电回路。根据Holm力简化计算公式可知,Holm力与电流的平方成正比,故动导电杆上Tr峰值分布与电流峰值分布规律接近。图7-13 软连接截面磁感应强度的分布......

2023-06-15

如图7-14所示,考虑了总电动斥力矩对导电斑点半径的影响后,各相中间动导电杆电流峰值增大,外侧动导电杆电流峰值减小,A相电流峰值呈不对称凸形分布,B相和C相电流峰值虽仍然呈现斜坡分布,但斜坡斜率变小。在电动斥力矩和软连接力的共同作用下,各动导电杆总电动斥力矩普遍增大,如图7-17所示。......

2023-06-15

图3-25 三角形隶属度函数模糊控制规则是模糊控制的核心,因此,如何建立模糊控制规则成为一个十分关键的问题。根据表3-3所示参数,由式可得D0=0.24;由式可得x0=[0.11573600]T;由式可得图3-28 模糊控制器输出曲线图3-28 模糊控制器输出曲线图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数取正定矩阵取正定矩阵根据实验取定根据实验取定具体仿真结果如下:1)图3-30所示为无滤波器的情况下电网电流波形。......

2023-06-23

在很长一个时期,高压断路器的设计和研制只能靠定性分析、简单估算、经验和大量的试验研究进行,效率低、周期长、耗资大。要对断路器开断过程进行数值分析,进而建立CAD软件包,必须从研究电弧动态特性和电弧数学模型入手。下面介绍SF6断路器近区故障开断能力数值分析方法和过程。近十几年来,随着SF6断路器单断口电压等级的提高,SF6断路器单断口近区故障开断能力已成为断路器发展过程中最重要的问题之一。......

2023-07-02

图7-8 风向γ=3°时风电场等效模型3.风电场故障电流特征仿真t=4s时刻,在主变压器低压侧F1点发生三相金属性短路,故障持续时间为0.1s,故障后5ms风电机组投入Crowbar电路,故障前STH风电场输入风速为10m/s。动作电流与制动电流均不再恒定并叠加有其他频率分量,会发生大范围抖动。......

2023-06-28

图9-17未调度任务优先级之和比较图9-18总能耗比较图9-19任务调度完成时刻比较由图9-17、图9-18、图9-19可知,在选取的6个仿真场景中,MNSGA-Ⅱ对于目标函数f 1,f 2和f 3的优化效果均优于MOGA,其中未调度任务优先级权值之和的平均值降低了66.77%,总能耗平均值降低了69.73%,任务调度完成用时平均值降低了35.27%。......

2023-07-02

相关推荐