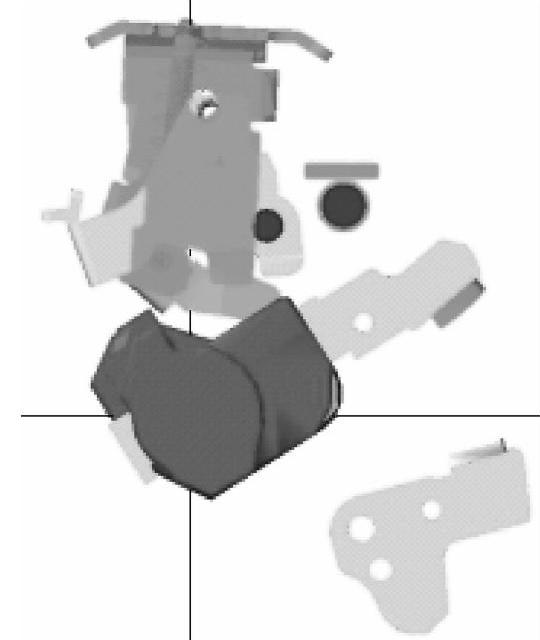

利用ADAMS软件建立的额定电流为630A的旋转式双断点塑壳断路器机构动力学模型及其简化模型如图2-33所示。图2-33 旋转双断点断路器动力学模型及其简化模型图a)断路器模型 b)简化模型低压塑壳断路器的操作机构是典型的五连杆机构。......

2023-06-15

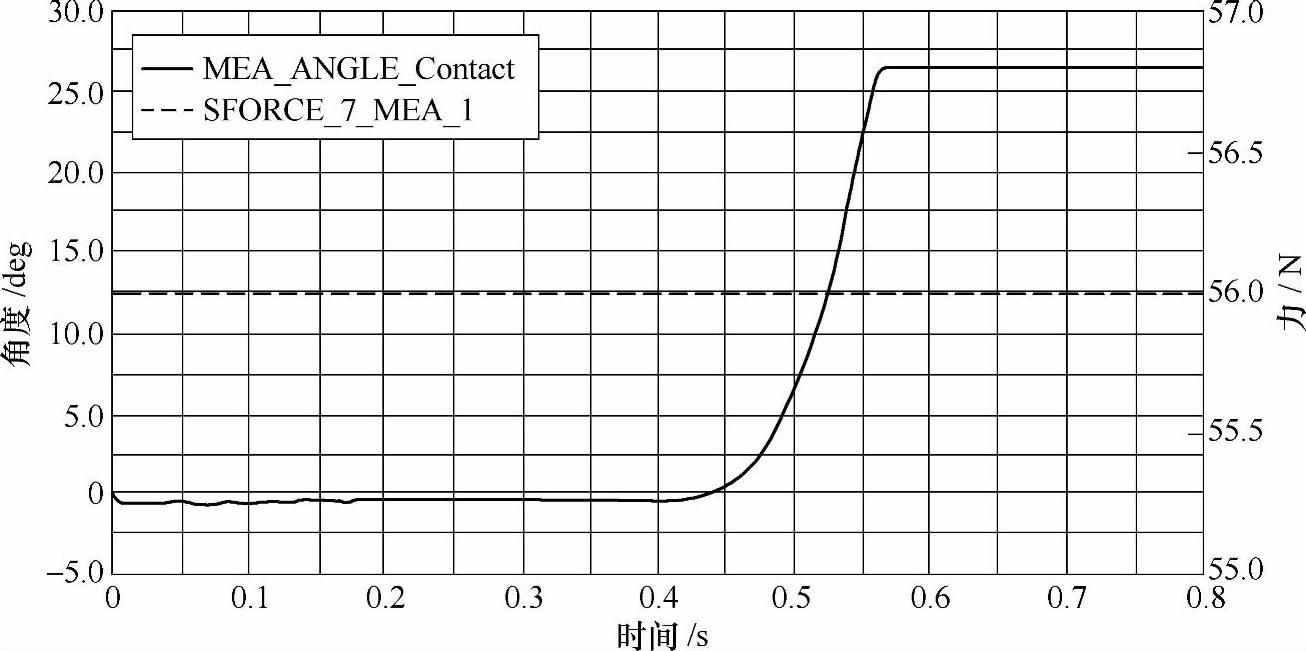

首先进行手动合闸过程的仿真,以图2-1的塑壳断路器为研究对象,建立三相触头处于分开状态的仿真模型,如图2-3所示,为了进行手动合闸,仿真时要防止跳扣动作,需在跳扣与地之间加一固定约束,其次在手柄上加上操作力,考虑对250A的断路器,一般操作力在40~60N之间,可以一个较小的值开始,逐步增加,直至机构动作为止,事先建立主轴转角和手柄操作力的测量,通过仿真可获得机构刚能动作时这两者随时间的变化曲线,如图2-4所示,图中实线为主轴转角变化(MEA_ANGLE_CONTACT),虚线为操作力变化(SFORCE_7_MEA_1),从图中可见,使机构动作的最小手柄操作力为56N。

图2-3 分闸位置的模型

图2-4 断路器合闸过程与操作力的确定

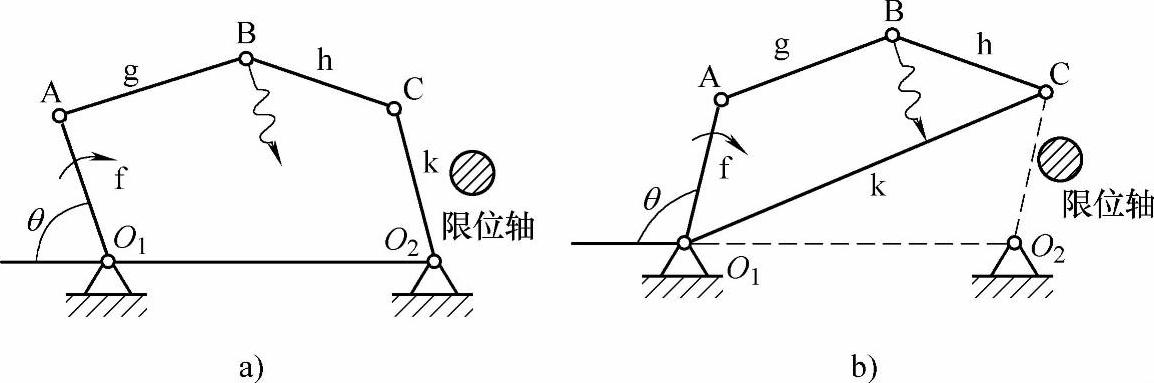

分闸过程的仿真要建立三相触头处于合闸位置的模型,如图2-3所示,分闸过程可由两种操作来实现,一种是依靠脱扣器,另一种是由手柄操作,后者仿真过程类似手动合闸,为防止脱扣器动作要在跳扣与地之间建立固定约束,而由脱扣器动作则要去掉这一固定约束,让跳扣一开始就动作,图2-5为脱扣器动作的分闸过程仿真曲线,图中虚线为主轴转角与时间关系,实线为角速度随时间的变化曲线,在角速度曲线上可看到有两个突变点,分别为t1和t2,当主轴旋转到走完超程,即到达t1瞬间,主轴开始接触动导电杆,并带动动导电杆向触头分断方向旋转,由于突然加了负载,因而转速在t1有一个突降。当主轴转动到瞬间t2,跳扣k与其限位轴图2-2发生碰撞,跳扣k的运动被限制不再转动,此后C点成为固定点,机构运动从五连杆变为四连杆如图2-6所示。在瞬间t2前,机构运动为由O1O2、k、h、g、f构成的五连杆系统(图2-6a),到t2瞬间跳扣被限位轴限制,变成由O1C、h、g、f构成的四连杆系统(图2-6b),四连杆系统的运动速度较五连杆慢,所以图上的速度曲线在瞬间t2有一个降低。通常限位轴或限位挡块是和手柄杠杆连在一起,在t2瞬间以后,当跳扣与限位轴或挡块接触后,在开断过程后期可依靠开断弹簧力,让手柄杠杆和固定在其上的手柄移动到中间位置,塑壳断路器手柄处于中间位置是指示断路器由于故障而脱扣。

图2-5 脱扣器动作的分闸过程仿真曲线

图2-6 主轴转动过程中由五连杆到四连杆的转变

a)t2前为五连杆系统 b)t2后为四连杆系统

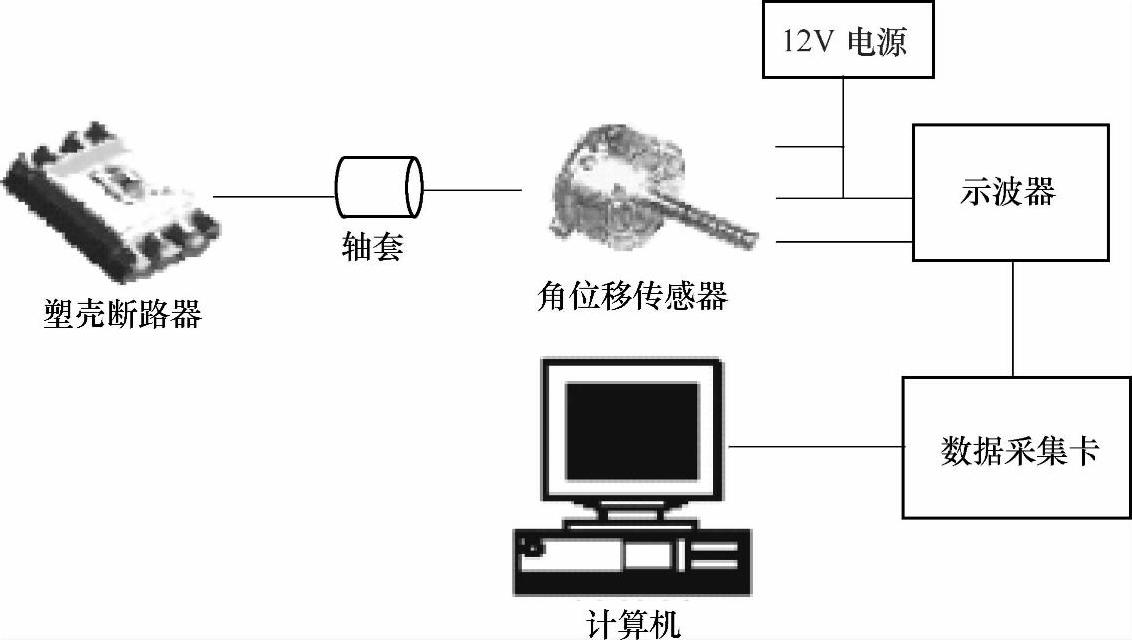

为了确定仿真模型是否符合实际情况,与塑壳断路器样机的物理特性是否一致。设计了一组实验,分别测试了断路器手动分合闸和脱扣分断过程中主轴角位移曲线。实验中采用WDD35D4型精密导电塑料角位移传感器测量角位移。测量角位移的实验线路如图2-7所示,角位移传感器是通过轴套与断路器触头支架的主轴相连的。

图2-7 测量角位移的实验线路

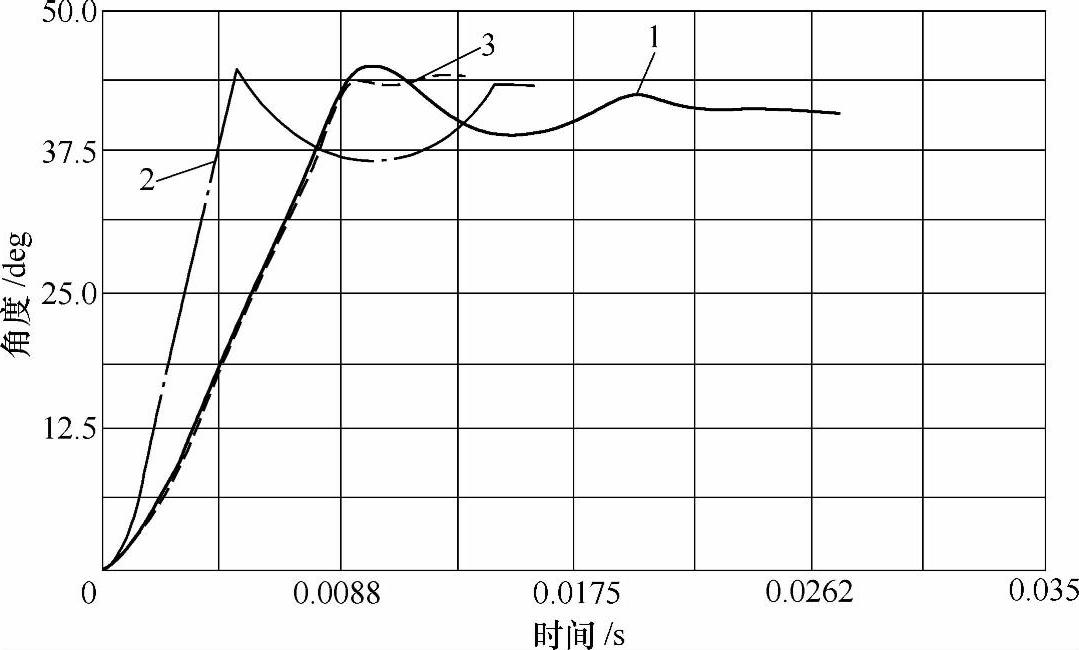

图2-8给出了脱扣分闸过程触头支架主轴角度变化仿真与实测曲线对比结果,机构动作时间约为9ms。从图2-8中可以看出,仿真模型的输出曲线与实际样机的输出曲线吻合得较好,证明了仿真模型的正确性。由于动触头臂到达最大角度与档块碰撞后,造成曲线最后阶段的起伏变化。考虑到我们关心的主要是断路器机构的分断速度,对触头臂与挡块碰撞后的运动不作深入研究。因此,以动触头臂运动到最大角度为仿真结束时刻。由图2-8可见仿真过程中考虑和不考虑摩擦力对仿真的准确性影响很大,轴间和有接触零部件之间的摩擦力与这些零部件加工工艺有关,要准确计算摩擦力,除依靠有关手册上介绍的摩擦系数和阻尼系数外,更重要的是通过大量实验来确定。

图2-8 脱扣分闸过程中仿真与实测曲线的对比

1—实测曲线 2—不考虑摩擦力的仿真曲线 3—考虑主轴摩擦力后的仿真曲线

有关低压断路器的建模仿真技术的文章

利用ADAMS软件建立的额定电流为630A的旋转式双断点塑壳断路器机构动力学模型及其简化模型如图2-33所示。图2-33 旋转双断点断路器动力学模型及其简化模型图a)断路器模型 b)简化模型低压塑壳断路器的操作机构是典型的五连杆机构。......

2023-06-15

本节以额定电流为250A的旋转双断点塑壳断路器某一种卡住机构为研究对象,建立多体动力学模型,仿真分析了卡住机构的运动过程,并且进行了实验验证,最后分析了卡住机构的可靠性。t2时刻动触头被斥开至最大角度,由于卡住机构作用,动触头不会发生回落现象,此时动触头被斥开的开距为18mm。......

2023-06-15

首先取一额定电流为250A某型号低压限流式塑壳断路器为例来说明操作机构的工作原理,如图2-1所示。动触头转轴O上的扭簧约束了动导电杆和触头支架的相对运动。手动分闸时,分断弹簧随着手柄的转动被伸长贮能,当弹簧力的作用线与上连杆重合时,处于最大位能状态,一旦超过上连杆,B点向左运动脱离死区,触头支架被下连杆迅速上提,绕主轴O1转动,从而带动动导电杆和其上的动触头向上运动而分断。......

2023-06-15

通过ADAMS软件提供的图形接口模块,将三维实体造型软件UG中建立的机构三维模型导入到ADAMS软件中的。考虑到所关心的问题和仿真的方便,对操作机构作适当简化后,用ADAMS软件包建模。约束关系的添加要充分考虑实际操作机构中可能存在的约束,遗漏任何一个约束关系都会严重影响到输出结果。3)仿真过程的控制 在ADAMS软件中,为了实现对仿真过程的控制,需要添加传感器来控制仿真过程的自动终止。......

2023-06-15

框架式断路器主要在配电网络中用来分配电能和保护线路及电源设备免受过载、欠电压、短路、单相接地等的故障危害。以国内某厂生产额定电流为2000A的框架式断路器为研究对象,这种断路器既有完善的保护功能,又能实现选择性保护,避免了不必要的停电,提高了供电可靠性。图2-44 智能型框架式低压断路器框架式断路器主要由触头系统、智能型脱扣器、手动操作机构、电动操作机构、固定板或抽屉座组成。......

2023-06-15

建立操作机构仿真模型的最简便的方法是从常用的三维实体造型软件中导入,如从SolidWorks、UG和Pro/E等建立的实体模型完整地导入到ADAMS软件,中间文件格式最好的是Parasolid,以*.x_t和*.xmt_txt文件名导入,断路器操作机构的结构比较复杂。考虑到所关心的问题和仿真的方便,对其作适当简化,将从UG等三维软件导入的低压塑壳断路器操作机构和触头系统的模型进行了删减,在ADAMS/View中重新建立了关键构件的模型,其主要由连杆机构组成。......

2023-06-15

本章采用刚柔耦合分析方法计算断路器典型工况下操作机构的载荷谱。3)使用ANSYS有限元软件对断路器操作机构关键零件进行模态分析,并通过模态叠加,生成包含关键零件几何、质量、模态形变和模态应力等信息的模态中性文件。图3-10 基于虚拟样机技术的断路器操作机构疲劳寿命仿真分析流程......

2023-06-15

图6-22 触头斥开时间计算流程图图6-22为计算触头斥开时间的迭代流程图。以6.4.1节中的CB2断路器产品为研究对象,在预期短路电流有效值为10kA条件下进行开断实验。这是因为CB2的触头预压力为4.4N,而当电流为2800A和2900A时,电动斥力分别等于4.3N和4.7N。一般来说,断路器瞬时脱扣器的动作电流为额定电流的12倍。对CB2来说,预压力的设计值可以通过下式得到:2×4.4/28252=1.59N。......

2023-06-15

相关推荐